Setkání myslí: Konvergence IT/OT v průmyslové automatizaci

Zveřejněno Operational Excellence v 22. Září 2023

Výrobci, kteří se orientují na budoucnost, se blíží svým ideálům flexibilní, efektivní a udržitelné výroby tím, že důkladně zkoumají možnosti digitální transformace. S rostoucím zájmem o digitalizaci se však ukazuje, že mezi světy OT (provozních technologií) a IT (informačních technologií) zeje obrovská propast. A tuto propast je nezbytné překonat, pokud se mají dnešní vize továren budoucnosti stát zítřejší realitou.

Než se však podíváme na to, proč je sbližování IT a OT nezbytné a jak toho lze dosáhnout, vraťme se o krok zpět k základům a pojďme si vyjasnit některá nedorozumění týkající se terminologie.

Od samostatných řešení k ekosystémům

Když se skutečný svět setkává s virtuální realitou

To sice vysvětluje, jak lze dosáhnout konvergence IT/OT, ale nevysvětluje, proč je to nutné. Zde je příklad, který může pomoci ilustrovat potřebu propojení IT/OT: Jeden z mých dvou chlapců tráví většinu svého volného času hraním na leteckém simulátoru. Ve virtuálním světě jsou jeho pilotní schopnosti bezkonkurenční, ale řízení skutečného letadla bych mu nesvěřil, protože nemá žádné zkušenosti z reálného světa.

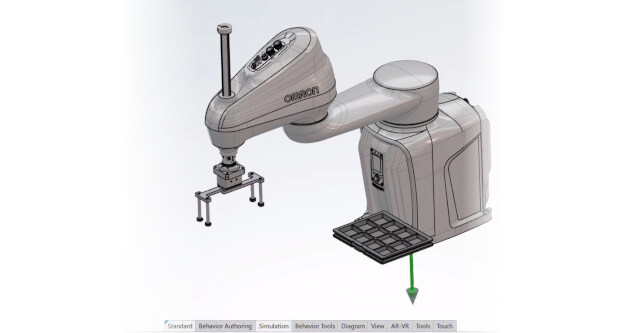

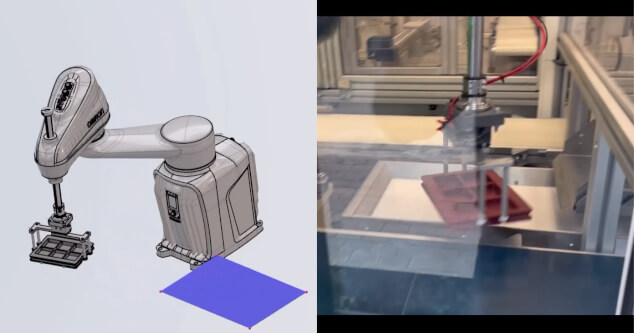

Totéž platí i ve světě průmyslové automatizace. Poskytovatel IT může mít schopnosti vytvořit virtuální dvojče továrny, systému nebo výrobní linky, ale chybí mu reálná znalost procesů a chování zařízení. Pokud se tedy ve virtuálním dvojčeti provede změna, která má optimalizovat proces, IT specialista neví, zda je to proveditelné v reálném výrobním prostředí. Právě v tomto případě přidává svoji hodnotu poskytovatel OT – tím, že dvojčeti poskytne data, která mu umožní pochopit, jak se bude systém chovat v reálném prostředí. Tímto způsobem IT a OT spolupracují a převádějí poznatky získané z obou světů do obousměrného vztahu, který vede k hmatatelným zlepšením, ať už jde o zrychlení doby uvedení nového produktu na trh, nebo efektivnější využití práce a zdrojů.

Je nutné zdůraznit, že to není totéž jako vytvoření jednorázové simulace procesu nebo stroje. Virtuální dvojče zrcadlí fyzický systém v reálném čase a může být spuštěno po celou dobu životnosti systému nebo produktu, takže vždy existuje možnost ověřit (v bezpečném paralelním digitálním prostředí), jak se budou chovat nové materiály, nové přísady nebo nové nástroje. Průběžné sledování stroje nebo procesu lze také nasměrovat pro účely preventivní údržby a řízení spotřeby energie.

Konektivita IT/OT v akci

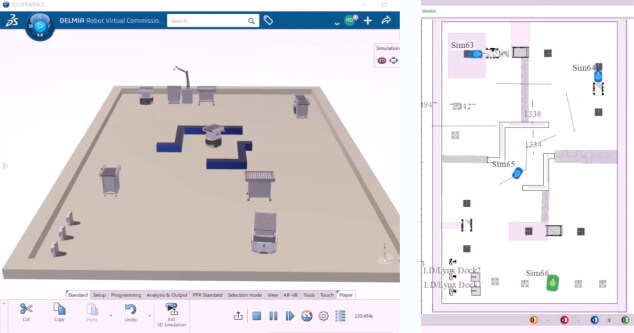

Existuje celá řada příkladů, jak může propojení IT/OT přinést výhody pro odvětví, jako jsou e-mobilita, farmaceutická výroba a intralogistika. Vytvořením virtuálního modelu nového stroje nebo linky lze snížit riziko projektů a výrazně zkrátit dobu potřebnou k vybudování a otestování instalace, protože nákladné chyby je lepší dělat spíše ve virtuálním světě než v tom reálném. To se hodí pro všechna výrobní odvětví, ale zejména pro automatizační průmysl, kde je obrovský tlak na zrychlení doby uvedení nových produktů na trh a minimalizaci rizika selhání.

Dalším příkladem konvergence IT/OT jsou systémy SCADA (IT), které vizualizují dění na výrobní lince prostřednictvím sběru dat v reálném čase skrze připojení k OT prvkům linky. Řízení na okraji (OT) je pak nasazeno tak, aby poskytovalo rychlou zpětnou vazbu procesu a umožňovalo okamžité úpravy.

Klíčem je spolupráce

Interaktivní, integrovaná, autonomní a inteligentní automatizační řešení mají potenciál transformovat výrobu, ale aby přinesla skutečnou hodnotu, musí tato řešení hladce integrovat IT a OT. Naštěstí se to daří zásluhou vytváření ekosystémů, což má zajímavé důsledky pro navrhování flexibilních výrobních systémů připravených odolat zkoušce časem.

Kontaktujte nás pro více informací