Digitalizace s otevřenými standardy: Recept na kvalitní noční spánek

Zveřejněno Operational Excellence v 02. Září 2024

To jsou jen některé z obav, kvůli kterým nemůžou vedoucí továren spát – obav, které lze vyřešit pomocí digitalizace. V digitalizovaném výrobním prostředí se vedoucí továren nemusí obávat neznámých faktorů, rizik ani čehokoli, co by se mohlo přihodit. Digitalizace odbourává nejistotu a umožňuje dosažení optimalizace zaměřené na výkon. Přináší s sebou poznatky, které vedoucím továren pomohou zlepšit kvalitu, snížit náklady, zkrátit dodací lhůty a omezit dopad na životní prostředí. Vedoucí digitalizované továrny už se nebude muset uprostřed noci probouzet plný obav – ale pokud by se tak přeci jen stalo, krátký pohled na mobilní telefon ho ujistí, že vše funguje přesně tak, jak má.

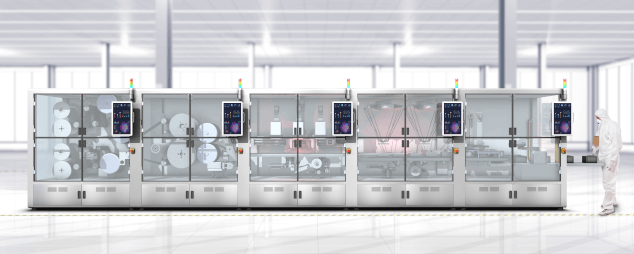

Přechod od probdělých nocí plných úzkosti k nocím naplněným poklidným spánkem ovšem není snadný. Dá se říct, že digitalizace může být celkem únavná. Vedoucí projektů si jen málokdy můžou dovolit luxus práce na nepopsané tabuli – většinou pracují s mozaikou starých technologií, které jsou tak nějak sešité dohromady; snaží se digitalizovat výrobní linky, jejichž součástí jsou stroje, které nikdy nezaznamenávaly data a byly postavené ještě před zrozením datových komunikačních protokolů. Kombinace tohoto všeho dohromady představuje značnou výzvu v oblasti integrace OT a IT.

Cílem je 80 %

Dají se používat neotevřené standardy, což ovšem v konečném důsledku omezí vaši schopnost plně využívat možnosti optimalizace výkonu, které digitalizace přináší, a komunikovat mimo prostory továrny, což je důvod, proč preferujeme přístup k digitalizaci založený na otevřených standardech.

V oblasti shromažďování strojních a procesních dat v reálném čase se standardizace dosáhne prostřednictvím společného modelovacího jazyka, jako je PackML. Úspěšná digitalizace rovněž vyžaduje standardizovaný komunikační protokol, aby stroje mohly komunikovat jak mezi sebou, tak i s dalšími součástmi Průmyslu 4.0. Protokol OPC UA, který pochází z IT sféry, stále více proniká do oblasti průmyslové automatizace a společnost OMRON je součástí řídicího výboru vedeného odvětvím automatizace, který rozšiřuje protokol OPC UA na průmyslová zařízení na provozní úrovni s názvem UPC UA FX.

Často zmiňuji analogii s angličtinou – univerzálním jazykem obchodu. Pokud se domluvíte anglicky, můžete obchodovat s většinou lidí. Stejný princip platí pro OPC UA FX v kontextu průmyslu.

Tento otevřený standard podporuje úplnou interoperabilitu napříč továrnou. Nejenže umožňuje datovou komunikaci strojů mezi sebou, ale navíc strojům dovoluje komunikovat s IT systémy, jako jsou ERP a MES systémy, a také se systémy pro analýzu dat, jež lze provozovat v místním či virtuálním cloudu.

Otevření příležitostí

Digitalizace s tevřeným standardem je také klíčem k odvození hodnoty z digitálních produktových pasů (DPP). Kromě toho, že jsou pro některá odvětví zákonným požadavkem od roku 2027, jsou DPP, které poskytují digitální záznam o složení, původu a životním cyklu produktu, užitečným nástrojem Průmyslu 4.0. Například při výrobě baterií pro elektromobily by mohly být DPP použity ke zlepšení kvality a snížení odpadu. Bylo zjištěno, že kombinace komponentů stejné kvality vede k lepší baterii. Důvodem, proč k tomu ne vždy dojde, jsou odchylky, ke kterým dochází v rámci nastavených tolerancí. S využitím dat DPP komunikovaných přes OPC UA si sklady mohly vybrat jednotlivé komponenty s podobnými vlastnostmi, a tím snížit riziko, že baterie neprojdou továrními testy a budou muset být vyřazeny.

Digitalizace nabírá na síle s rostoucím povědomím o skutečných výhodách, které mohou přinést poznatky založené na datech. Nicméně standardizace – pokud jde o typ shromažďovaných dat a způsob, jakým jsou tato data sdělována – je velkou výzvou pro továrny, které chtějí digitalizovat průmyslovou automatizaci. Přijetím přístupu otevřených standardů mohou výrobci uspět v digitalizaci a manažeři továren mohou klidně spát.