První kroky k úspěšné digitalizaci

Zveřejněno Industry 4.0 v 12. Listopad 2024

Proč digitalizovat výrobu?

Životní cykly produktů jsou navíc kratší než kdy jindy. Zatímco dříve byl průměrný životní cyklus modelu automobilu pět až osm let, dnes, s příchodem elektromobilů, je to 12 měsíců nebo ještě méně. Hráči na tomto trhu si nemohou dovolit strávit rok nastavením a rozběhnutím nové linky. Aby si udrželi náskok před inovační křivkou, musí tyto fáze dokončit spíše v týdnech než měsících.

Vytvořením virtuálního modelu nového stroje nebo linky lze snížit riziko projektů a výrazně zkrátit dobu potřebnou k vybudování a otestování instalace, protože nákladné chyby je lepší dělat spíše ve virtuálním světě než v tom reálném. To se hodí pro všechna výrobní odvětví, ale zejména pro automobilový průmysl, kde je obrovský tlak na zrychlení doby uvedení nových produktů na trh a minimalizaci rizika selhání.

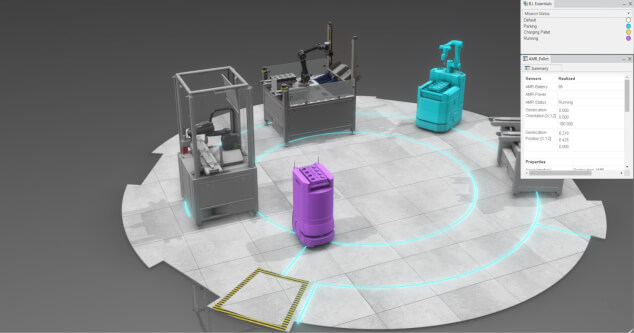

Virtuálním uvedením do provozu výhody digitalizace nekončí. Je to jen začátek. Virtuální dvojče zrcadlí fyzický systém v reálném čase a lze jej provozovat po celou dobu životnosti systému nebo produktu, takže je vždy příležitost k ověření (v bezpečném paralelním digitálním prostředí), jak se budou chovat nové materiály, nové přísady nebo nové nástroje.

Digitalizace nabízí způsob, jak zmírnit rizika, urychlit náběh výroby a zabudovat do obchodních modelů nebývalou flexibilitu.

Jak digitalizovat výrobu?

Klíčem k realizaci digitální továrny je propojení dvou světů IT a OT. Po celá léta to bylo považováno za nemožné, protože jsou tak odlišní – jako přimět Marťany a Venušany, aby spolu mluvili.

V digitální továrně musí být vše od senzorů až po objednávkový systém součástí celopodnikové sítě. Nestačí však, aby byly všechny funkce propojeny – musí být schopny generovat data a vzájemně je sdílet. A také musí vědět, jak tato data interpretovat a jak s nimi nakládat. Pokud je například objednávkovému systému sděleno, že plast není k dispozici a že místo něj bude dodán náhradní materiál s mírně odlišnou technickou specifikací, musí to objednávková funkce sdělit lince, aby se podle toho upravilo nastavení stroje. Kybernetické fyzické systémy jsou stavebními kameny těchto sítí a zajišťují spojení mezi jednotlivými složkami.

Dalším pilířem úspěšné digitalizace jsou samoučící se a adaptivní systémy. Ke zpracování velkých objemů dat o produktech, linkách a strojích se používají algoritmy strojového učení. To umožňuje výrobcům optimalizovat časově náročné aspekty výrobního procesu, včetně kontroly kvality, údržby zařízení a návrhu produktů.

Dalším rozhodujícím faktorem úspěchu je přimět lidi a stroje ke kooperaci a harmonické spolupráci. Využitím umělé inteligence a robotiky mohou výrobci těžit z interakce mezi lidmi a stroji, která může výrobu posunout k novému typu flexibility a přizpůsobení.

To vše do značné míry závisí na intenzivní a dlouhodobé spolupráci. Jediným způsobem, jak může výrobní průmysl využít potenciál digitalizace, je totiž spolupráce odborníků z různých specializací. To může znamenat vytvoření partnerství se zákazníky, dodavateli, poskytovateli služeb, společnostmi z jiných odvětví, akademickými institucemi, startupy a dokonce i s konkurencí. Výsledkem těchto druhů spolupráce jsou komplexní podnikatelské ekosystémy a synergie, které jsou schopny dát vzniknout převratným řešením.

Jde o přístup, který vyžaduje otevřenost – většina výrobců strojů odmítá otevřít vnitřní funkce svých strojů, protože se obává, že tím prozradí tajemství toho, co je činí na trhu jedinečnými. Jediným způsobem, jak spojit oba světy OT a IT, je však vytvořit ekosystémy, které fungují na základě vzájemné důvěry.

Partnerem společnosti OMRON v oblasti návrhu digitální výroby je společnost Dassault Systèmes. Pokud se schopnosti obou společností překryjí funkčním modelem ISA-95, na který se často odkazuje jako na rámec pro návrh digitální továrny, vznikne ideální spojení, tedy kompletní model ISA naplněný kombinovanými kompetencemi.

Digitalizace hraje nezpochybnitelnou roli při dosahování stále větší míry flexibility a přizpůsobení, kratších inovačních cyklů a udržitelnější výroby v řadě výrobních odvětví. Očekáváme, že v nepříliš vzdálené budoucnosti se v digitálních továrnách bude vyrábět vše od elektronických vozidel a antibiotik až po čokoládu a rtěnky.

Kontaktujte nás pro více informací